无刷直流电机及其控制技术的发展与磁电产品及磁性材料研发的协同演进

无刷直流电机(BLDC)以其高效率、高功率密度、长寿命和优异的调速性能,已成为现代工业、消费电子、汽车和航空航天等领域的核心动力元件。其技术发展与应用拓展,始终与磁电产品及高性能磁性材料的研发紧密相连,共同构成了一个相互驱动、协同演进的创新体系。

一、无刷直流电机技术发展的核心驱动力

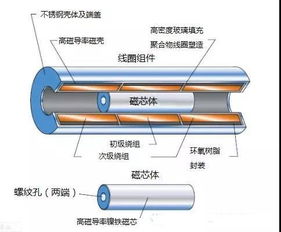

无刷直流电机的核心结构包括电机本体、转子位置传感器和电子换向控制器。其技术的发展主要体现在以下几个方面:

- 拓扑结构与设计优化:从经典的内转子结构扩展到外转子、盘式电机等多种拓扑,并通过有限元分析等先进设计工具进行电磁与热力学的多物理场优化,以提升转矩密度和效率。

- 先进控制策略:控制技术从早期的方波驱动(六步换相)发展到正弦波驱动(FOC,磁场定向控制),大幅降低了转矩脉动和噪声。模型预测控制、无位置传感器控制(通过反电动势、高频注入等方法估算转子位置)等智能控制算法成为研究热点,旨在提升系统的动态响应、可靠性并降低成本。

- 集成化与智能化:电机、控制器与传感器的高度集成(机电一体化设计)是重要趋势。与物联网、大数据结合,实现电机的状态监测、故障诊断与预测性维护,提升了系统的智能水平。

二、磁性材料与磁电产品研发的关键支撑

无刷直流电机的性能飞跃,离不开磁性材料与相关磁电产品的突破性进展。

- 永磁材料的革新:从铁氧体到钕铁硼等稀土永磁材料的应用,是电机功率密度和效率实现跃升的根本。当前研发重点在于:提高钕铁硼材料的矫顽力、工作温度和耐腐蚀性;开发低重稀土或无稀土永磁材料(如铁氮磁体)以应对资源与成本挑战;以及研究各向异性粘结磁体,为复杂磁路设计提供可能。

- 软磁材料的进步:定子铁芯材料从传统硅钢片发展到非晶、纳米晶合金以及铁硅、铁钴等高性能软磁复合材料。这些新材料具有更低的高频铁损、更高的饱和磁密,使得电机可以在更高频率和功率下高效运行,特别适合高速电机应用。

- 磁电产品与元件:霍尔传感器、磁编码器等位置检测元件的精度和可靠性不断提升。基于巨磁阻、隧道磁阻效应的新型高灵敏度磁传感器,为无位置传感器控制提供了更优的解决方案。磁性器件(如电感、变压器)的小型化、高性能化也直接支撑了电机驱动器的紧凑高效设计。

三、协同演进与未来展望

无刷直流电机技术与磁性材料研发已形成深度耦合。一方面,电机拓扑和控制算法对磁材提出了更高要求(如低损耗、高稳定性),驱动了材料研发;另一方面,新材料的出现(如超高性能永磁体、超低损耗软磁材料)又为电机设计打开了新的空间,催生出全新的电机架构和控制理念。

两者的协同发展将聚焦于:

- 极端环境适应性:开发能在高温、超低温、强辐射等极端条件下稳定工作的电机系统与磁性材料。

- 超高效率与功率密度:通过新材料(如拓扑磁绝缘体探索)和新冷却技术的结合,持续突破现有性能极限。

- 可持续性与循环经济:注重磁性材料的可回收性设计,减少对关键稀土资源的依赖,推动整个产业链的绿色化。

- 深度融合与系统集成:向着“芯片级”驱动与电机集成、智能材料与结构一体化方向发展,实现更紧凑、更智能的“泛在”动力单元。

无刷直流电机的未来不仅取决于控制算法的精妙,更根植于磁性材料科学的每一次突破。两者相辅相成,共同推动着现代电力驱动技术向着更高效、更智能、更可持续的方向不断前进。

如若转载,请注明出处:http://www.hanxinint.com/product/49.html

更新时间:2026-02-24 06:52:28